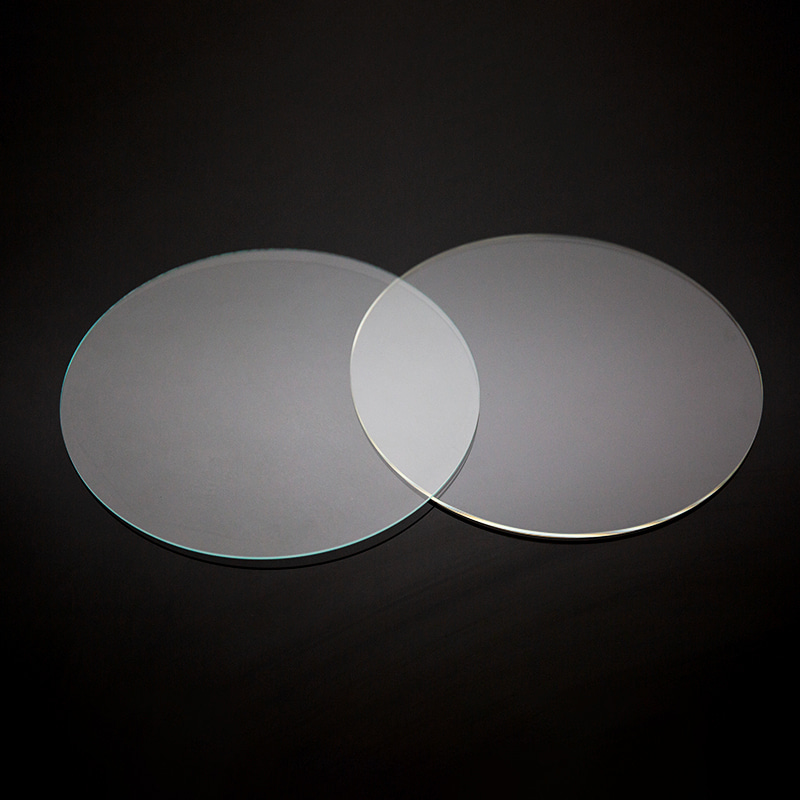

Płaskość jest krytycznym parametrem przy wytwarzaniu płytek optycznych. Płytki optyczne służą jako podstawowe komponenty w szerokiej gamie zastosowań, w tym w fotonice, laserach, czujnikach optycznych i precyzyjnych systemach soczewek. Wszelkie odchylenia od płaskości mogą pogorszyć działanie urządzenia, wprowadzić aberracje optyczne i zmniejszyć wydajność produkcyjną. Dlatego zapewnienie płaskości wafla jest niezbędne do utrzymania zarówno jakości, jak i funkcjonalności.

Zrozumienie płaskości płytki optycznej

Optyczna płaskość płytki odnosi się do jednorodności powierzchni płytki wzdłuż jej płaszczyzny. Odchylenia od idealnej płaskiej płaszczyzny mogą objawiać się wyginaniem, wypaczaniem lub falowaniem powierzchni. Różnice te można mierzyć za pomocą kilku parametrów, w tym zmienności całkowitej grubości, profilu powierzchni i wskaźników globalnej płaskości. Zwykle płaskość wyraża się w mikrometrach, przy czym w przypadku zastosowań optycznych o wysokiej precyzji wymagane są węższe tolerancje.

Znaczenie płaskości wynika z potrzeby przewidywalnego rozchodzenia się światła przez płytkę. Nawet niewielkie odchylenia powierzchni mogą zniekształcić wiązki światła, zmniejszyć wydajność lasera lub pogorszyć powłoki optyczne. Dlatego płaskość jest nie tylko miarą jakości, ale także wymogiem funkcjonalnym.

Czynniki wpływające na płaskość płytki optycznej

Na płaskość płytki podczas produkcji wpływa kilka czynników. Czynniki te można ogólnie podzielić na właściwości materiału, obróbkę mechaniczną i warunki środowiskowe.

Właściwości materiału

Wybór materiału odgrywa znaczącą rolę w płaskości wafla. Płytki optyczne są zwykle wykonane z materiałów krystalicznych, takich jak krzem, arsenek galu lub szafir, z których każdy ma unikalne właściwości termiczne i mechaniczne. Różnice we współczynnikach rozszerzalności cieplnej, naprężeniach wewnętrznych i defektach kryształów mogą powodować wypaczenia. Na przykład anizotropowa ekspansja płytek krystalicznych może powodować wyginanie się, jeśli płytka nie jest odpowiednio zorientowana wzdłuż osi kryształu.

Obróbka mechaniczna

Etapy obróbki mechanicznej, w tym krojenie, szlifowanie i polerowanie, bezpośrednio wpływają na płaskość wafla. Wycięcie kryształu z kuli powoduje naprężenia mechaniczne, które mogą wypaczyć płytkę. Podobnie operacje szlifowania usuwają materiał w celu osiągnięcia pożądanej grubości, ale mogą powodować nierówny rozkład naprężeń. Polerowanie, które jest niezbędne dla jakości powierzchni optycznej, może skorygować niektóre z tych odchyleń, jeśli zostanie wykonane ostrożnie, ale może również spowodować mikrozgięcia, jeśli nie będzie odpowiednio kontrolowane.

Warunki środowiskowe

Czynniki środowiskowe, takie jak temperatura, wilgotność i wibracje, wpływają na płaskość płytki. Podczas produkcji płytki mogą wchłaniać wilgoć lub ulegać gradientom termicznym, powodując tymczasowe lub trwałe odkształcenie. Utrzymanie kontrolowanego środowiska w pomieszczeniu czystym jest niezbędne, aby złagodzić te skutki i zachować płaskość.

Techniki zapewniające płaskość

Zapewnienie płaskości podczas wytwarzania płytek optycznych wymaga połączenia doboru materiału, precyzyjnego przetwarzania i metrologii. Aby uzyskać i zweryfikować płaskość, powszechnie stosuje się kilka technik.

1. Staranny wybór materiału

Pierwszym krokiem w zapewnieniu płaskości wafla jest wybór wysokiej jakości surowców. Kule powinny być wolne od wad wewnętrznych i starannie zorientowane, aby zminimalizować efekty anizotropowe. Stosowanie kryształów o niskim naprężeniu zmniejsza prawdopodobieństwo wypaczenia podczas krojenia i późniejszego przetwarzania.

2. Precyzyjne krojenie

Krojenie wafli polega na wycinaniu cienkich wafli z kryształów w masie za pomocą pił drucianych lub ostrzy pokrytych diamentem. Precyzyjne krojenie zmniejsza naprężenia mechaniczne, utrzymując równomierny kontakt i unikając szoku termicznego. Zaawansowane metody cięcia, takie jak piły diamentowe ze zoptymalizowanym posuwem, minimalizują mikropęknięcia i uszkodzenia krawędzi, które mogą prowadzić do nierównych powierzchni.

3. Kontrolowane mielenie

Szlifowanie przeprowadza się w celu osiągnięcia docelowej grubości i poprawy płaskości powierzchni. Szlifowanie dwustronne, podczas którego obrabiane są obie strony płytki jednocześnie, zapewnia równomierne usuwanie materiału. Technika ta minimalizuje wyginanie się i zmniejsza naprężenia szczątkowe. Nowoczesne szlifierki wykorzystują sterowane komputerowo ustawienia ciśnienia i prędkości, aby uzyskać spójne wyniki w przypadku wielu płytek.

4. Techniki polerowania

Polerowanie jest kluczowym krokiem w osiągnięciu optycznej płaskości. Polerowanie chemiczno-mechaniczne łączy ścieranie mechaniczne z reakcjami chemicznymi w celu uzyskania ultrapłaskich powierzchni. Proces polerowania musi być uważnie monitorowany, aby uniknąć wprowadzenia nowych naprężeń. Podkładki polerskie i skład zawiesiny są zoptymalizowane pod kątem równomiernego usuwania materiału, zapewniając, że powierzchnia płytki pozostaje w określonej tolerancji płaskości.

5. odprężanie i wyżarzanie

Obróbka termiczna może zmniejszyć naprężenia wewnętrzne w płytkach optycznych. Wyżarzanie polega na podgrzaniu płytki do określonej temperatury, a następnie powolnym jej schładzaniu. Proces ten umożliwia rozluźnienie sieci krystalicznej, zmniejszając wyginanie się i wypaczanie. Właściwe harmonogramy wyżarzania mają kluczowe znaczenie, ponieważ nadmierne lub nierówne ogrzewanie może zaostrzyć problemy z płaskością.

6. Metrologia i inspekcja

Dokładny pomiar płaskości płytki jest niezbędny do monitorowania jakości produkcji. Interferometria, profilometria i skanowanie laserowe to powszechnie stosowane techniki wykrywania odchyleń na poziomie mikrometrycznym lub submikrometrycznym. Wczesne wykrycie problemów z płaskością pozwala na podjęcie działań korygujących, takich jak dodatkowe polerowanie lub selektywne usuwanie materiału, zanim płytki przejdą do dalszych etapów wytwarzania.

7. Kontrola środowiska

Utrzymanie stabilnego środowiska produkcyjnego ma kluczowe znaczenie dla zachowania płaskości płytki. Pomieszczenia czyste o kontrolowanej temperaturze i wilgotności zmniejszają ryzyko rozszerzalności cieplnej i wypaczeń wywołanych wilgocią. Platformy antywibracyjne i starannie zaprojektowane systemy przechowywania zapobiegają odkształceniom mechanicznym podczas przenoszenia i transportu.

Wyzwania w utrzymaniu płaskości

Pomimo zaawansowanych technik istnieje kilka wyzwań związanych z zapewnieniem płaskości płytek optycznych. Duże średnice płytek zwiększają podatność na wyginanie, ponieważ większe płytki podlegają większym gradientom naprężeń. Cienkie wafle są bardziej podatne na zginanie się pod własnym ciężarem lub podczas przenoszenia. Ponadto złożone geometrie płytek, takie jak płytki wzorzyste lub powlekane, mogą wprowadzać zlokalizowane punkty naprężeń, które pogarszają płaskość.

Kolejnym wyzwaniem jest kompromis pomiędzy płaskością powierzchni a szybkością usuwania materiału. Agresywne szlifowanie i polerowanie może zwiększyć wydajność, ale może wprowadzić mikronaprężenia. Równowaga między produktywnością a wymaganiami dotyczącymi dużej precyzji pozostaje kluczową kwestią dla producentów.

Postępy w kontroli płaskości

Najnowsze osiągnięcia technologiczne poprawiły możliwość uzyskiwania ultrapłaskich płytek optycznych. Systemy monitorowania w czasie rzeczywistym śledzą usuwanie materiału podczas szlifowania i polerowania, umożliwiając automatyczną regulację w celu utrzymania płaskości. Adaptacyjne techniki polerowania, które dynamicznie zmieniają ciśnienie i przepływ zawiesiny, kompensują lokalne zmiany grubości. Ponadto postępy w łączeniu płytek i inżynierii podłoża zmniejszają deformacje wywołane naprężeniami w kompozytowych płytkach optycznych.

Praktyczne uwagi dla producentów

Dla producentów zapewnienie płaskości płytek jest procesem wieloetapowym, który wymaga integracji na wszystkich etapach produkcji. Od wyboru wysokiej jakości kryształowych kulek po precyzyjne krojenie, szlifowanie, polerowanie i odprężanie – każdy krok przyczynia się do uzyskania ostatecznej płaskości. Ciągła inspekcja i kontrola środowiskowa są również niezbędne do utrzymania spójności pomiędzy partiami produkcyjnymi.

Inwestycja w precyzyjny sprzęt i przeszkolony personel jest niezbędna do osiągnięcia pożądanej płaskości. Standaryzowane protokoły i przestrzeganie specyfikacji płaskości zapewniają, że płytki spełniają wymagania wydajnościowe dla zaawansowanych zastosowań optycznych.

Wniosek

Płaskość podczas wytwarzania płytek optycznych jest podstawowym parametrem jakości wpływającym na wydajność urządzeń i systemów optycznych. Osiągnięcie i utrzymanie płaskości wymaga szczególnej uwagi przy doborze materiału, obróbce mechanicznej, obróbce cieplnej i kontroli środowiska. Zaawansowana metrologia i techniki przetwarzania adaptacyjnego dodatkowo zwiększają zdolność wytwarzania płytek spełniających rygorystyczne wymagania dotyczące płaskości.

Zrozumienie czynników wpływających na płaskość oraz wdrożenie solidnych procesów wytwarzania i kontroli jest niezbędne dla producentów i badaczy pracujących z płytkami optycznymi. Stawiając na płaskość, płytki optyczne mogą niezawodnie spełniać wymagania wysokiej precyzji współczesnej fotoniki, systemów laserowych i zastosowań w czujnikach optycznych.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号